ESPRIT на предприятиях Украины

Обладая металлообрабатывающим оборудованием с программным управлением, качественным режущим инструментом, но не оснащая технолога автоматизированным средством программирования, собственник предприятия разрывает технологическую цепочку на пути к эффективному производству. Подготовка технологии и программы обработки, в зависимости от способа создания и опыта программиста, занимает определенное время и может либо улучшить результат в погоне за качеством и производительностью, либо полностью нивелировать его и значительно обесценить уже сделанные в виде закупки оборудования инвестиции. Эффективность процесса производства будет высока, если программа для станка получена быстро и исключает простои оборудования из-за длительного процесса отладки управляющей программы (УП). Кроме того, применение современных САМ систем практически исключает возможность возникновения угрозы поломки инструмента и станка, а также брака изготавливаемой детали из-за столкновений. Важным критерием при создании программы является также удобство работы, позволяющее технологу-программисту уверенно управлять процессом в комфортных условиях.

Всё вышесказанное уже давно является прописной истиной, как для студентов машиностроительных специальностей, так и для работающих специалистов действующих предприятий Украины. Преимущества автоматизированного способа составления УП для станков, оснащенных ЧПУ очевидны. Но, к сожалению, так же как и в случае с бытовыми компьютерами в нашей стране, многие пользователи по разным причинам, но вполне сознательно пользуются нелицензионными («взломанными») продуктами. Хочется еще раз обратить внимание на существующие риски такого выбора. Помимо того, что это незаконно, есть как минимум, один фактор, который способен свести на «нет» выгоды выбора автоматизации программирования станков при помощи пиратских копий. Многие производители ПО осознанно, в рекламных целях, выпускают в свободное плавание так называемые «пиратские» версии своих систем, но учитывая возможную ситуацию с их коммерческим использованием, предусматривают и даже специально закладывают возможность возникновение непрогнозируемого сбоя. Чаще всего он имеет случайный характер, работая по принципу генератора случайных событий. Пользователь может успешно работать в нелицензионной программной среде месяцы до появления критического момента. Но, если в случае сбоя системы домашнего ПК существует риск потери данных и сравнительно небольших денег, что также неприятно, то совсем иначе дело обстоит при работе в ответственных производственных сферах.

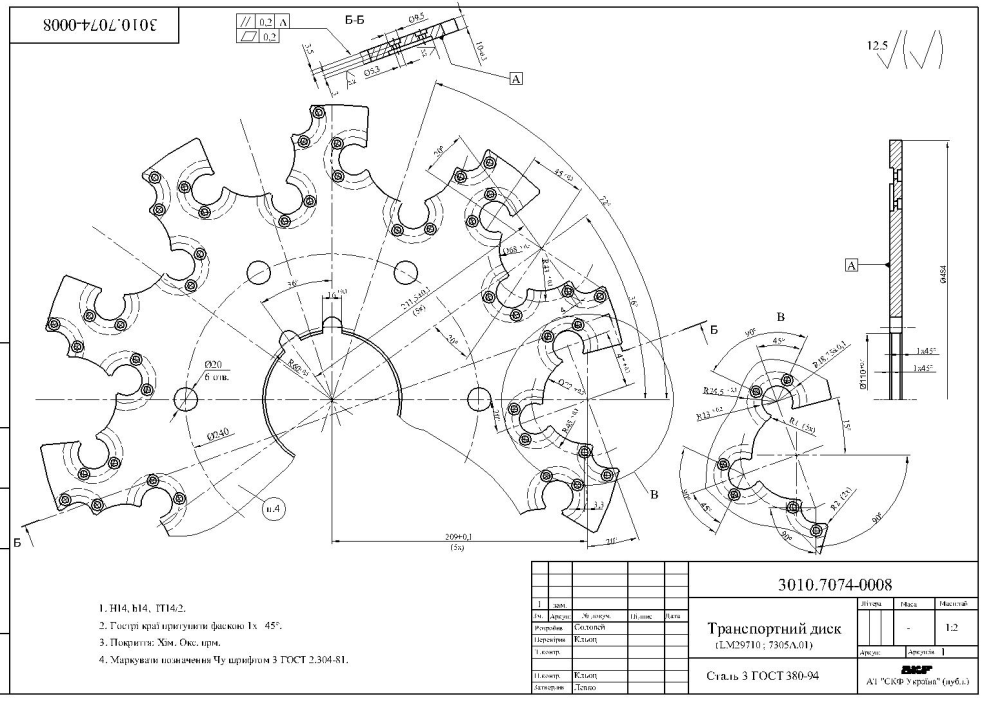

рис.1 Подготовка и изготовление детали “Диск Транспортный”

Результатом сбоя САМ системы, как правило, становится ошибочный код рабочей УП. Причем при тщательном анализе, как до, так и после реального резания на станке, ошибка не всегда быстро может быть выявлена, появляясь по принципу «фантома». С такими «событиями», возникающими «ниоткуда» сталкивались многие специалисты на отечественных предприятиях. Иногда это заканчивалось банальной поломкой инструмента, а часто и более серьезными поломками шпиндельного узла или переводом дорогостоящих деталей в безнадежный брак. Принимая решение использовать нелицензионный продукт, необходимо также учитывать и возможные видимые сбои ПО, где помочь может только переустановка, которую приходится делать все чаще и чаще, приводя к потере уже созданных проектов или к невозможности использования честно наработанной ранее базы.

Когда с подобным выбором столкнулись специалисты одного из производственных предприятий в г. Черкассы, выбор объективно был сделан в пользу лицензионного софта. Рассказывает ведущий технолог предприятия: “Когда на заводе прибавилось современное оборудование с ЧПУ, а именно 4‑х координатный фрезерный обрабатывающий центр DOOSAN производства Южной Кореи, стал вопрос об удобном и безопасном программировании станочного парка. Заинтересовавшись технологической программой ESPRIT, мы обратились за помощью в Инжиниринговую Компанию «ТвисТ» —авторизированному представителю в Украине разработчика ПО, компании DP Technology (США). Специалисты ИК «ТвисТ» вместе с временными лицензиями САМ программы ESPRIT любезно предоставили нам техническую поддержку еще на этапе ознакомления с программой, что сделало освоение продукта более комфортным и результативным. Посетив учебный центр компании в Днепропетровске, мы за достаточно короткое время овладели навыками работы в среде ESPRIT и смогли адаптировать ее под специфику нашего производства. Ранее УП на внедряемые детали составлялись достаточно долго, и как правило, проходили длительную отладку с последующими корректировками. После внедрения ESPRIT этот процесс стал значительно короче. В программной оболочке помимо основной задачи — успешно генерировать траекторию инструмента — можно отследить такие важные факторы, как возможные столкновения, параметры обработки, соответствие изготовленного изделия исходной модели/чертежу, время обработки. Имеющиеся в арсенале ESPRIT циклы обработки контуров, карманов, профилей, черновой и чистовой обработки прямых и наклонных поверхностей, шнеков легко параметризируются, в результате чего достигается желаемый результат. Обеспечивается полное управление режущим инструментом с контролем перемещений в любой точке резания.

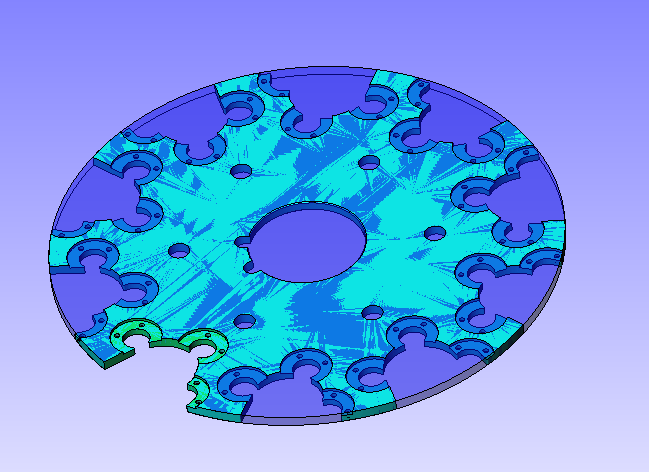

рис.2 Подготовка проекта “Матрица Левая”

Все циклы обработки криволинейных поверхностей обеспечивают возможность обработки заготовок и деталей любой формы. Для этого возможно использовать модели практически всех распространенных на сегодня форматов: твердотельных, поверхностных, фасетных (STL). Очень удобно использование модели после обработки — в САМ системе ESPRIT есть возможность сохранения из визуализации.

При программировании сверлильных операций и других видов обработки отверстий существует выбор между циклами станка, циклами ESPRIT и комбинациями тех и других. При использовании массивов отверстий возможна селективность по диаметру и типу: глухие, сквозные; принадлежащие одной или разным плоскостям.

Программирование обработки сложных отверстий, требующих многочисленных циклов и инструментов можно сделать за один шаг. Для полного изготовления отверстия за один цикл обработки с помощью «Менеджера процессов» описываются все операции — центровка, сверление, зенкерование, развертывание. Циклы фрезерования резьбы в ESPRIT позволяют нарезать различные виды резьбы — левые и правые, внутренние и наружные. Цикл фрезерования по спирали идеально подходит для фрезерования отверстий. Программа автоматически оптимизирует траектории инструмента и минимизирует время цикла обработки.

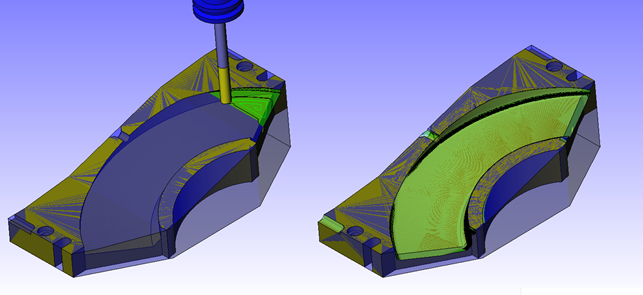

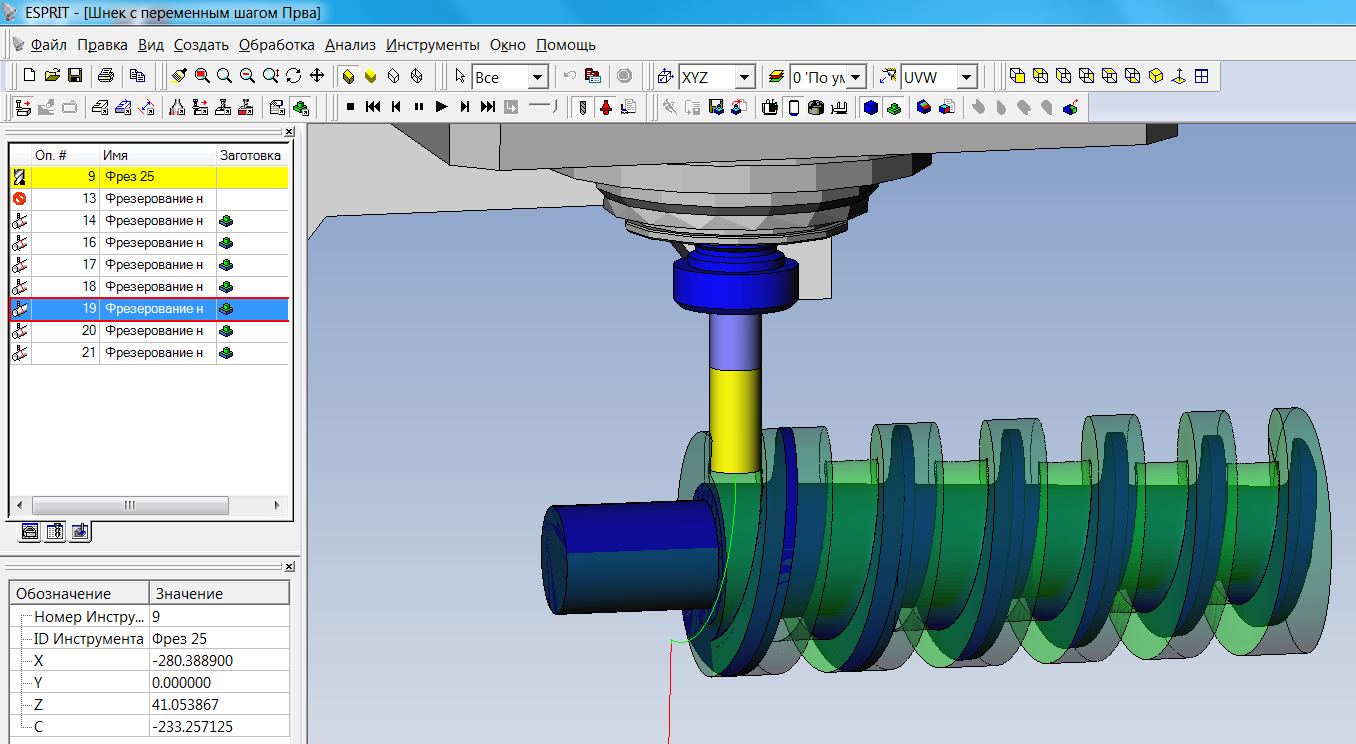

рис.3 Создание траектории для детали “Шнек”

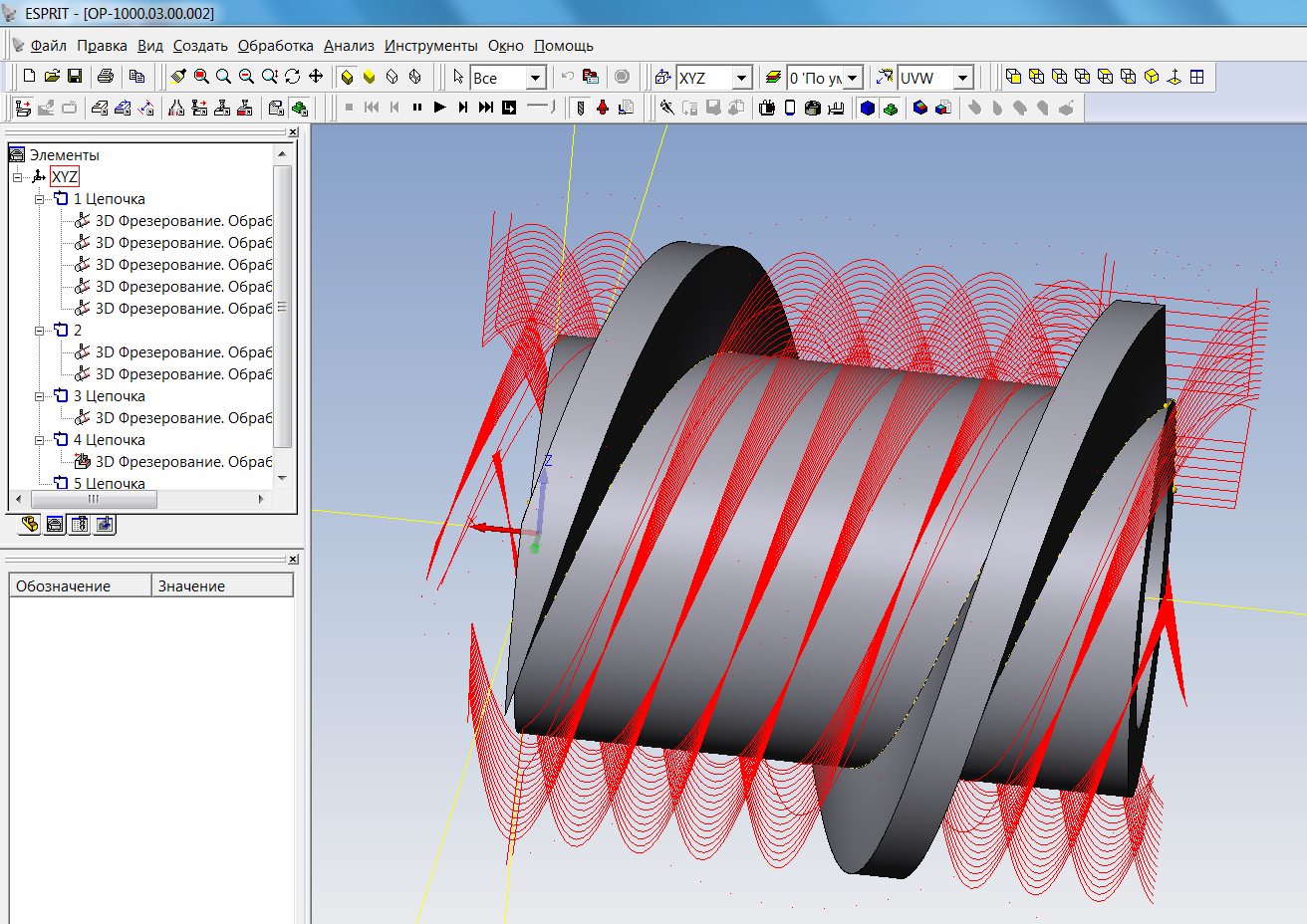

рис.4 Фрагмент визуализации обработки конического шнека

В нашем производстве требуется изготовление различных типов шнеков, достаточно трудоемких в изготовлении. Благодаря возможностям ESPRIT можно подготовить УП для разных типов шнеков.

В аппаратном смысле ESPRIT достаточно демократичен к системным требованиям используемого компьютера. В нашем случае самая большая нагрузка при визуализации обработки шнека приходится на графическую составляющую. С применением в рабочем ПК твердотельных накопителей SSD процесс визуализации заметно ускорился.

Наличие четвертой оси на трех-координатных фрезерных центрах позволяет, используя ESPRIT, выполнять следующие действия:

фрезерование на диаметре;

индексная обработка с использованием поворотной оси и циклов обычного фрезерования;

фрезерование на диаметре, включая фрезерование карманов, контурное фрезерование и сверление.

После года успешной эксплуатации САМ системы ESPRIT мы приняли решение доукомплектовать программу фрезерным модулем для изготовления прессформ и штампов.

Подводя итог, хотелось бы отметить мощный функционал системы ESPRIT, широкий спектр охватываемых задач и высокий уровень квалификации технической поддержки, специалисты которой готовы прийти на помощь в любое время.

рис.5 Готовые детали

рис.6 Шнеки экструдера в сборе

рис.7 работа по созданию очередной УП