Stevila: для нас ПО ESPRIT — оптимальный выбор!

ESPRIT УПРОЩАЕТ ПРОГРАММИРОВАНИЕ И УСКОРЯЕТ ПРОИЗВОДСТВО СЛОЖНЫХ ДЕТАЛЕЙ В КОМПАНИИ STEVILA

Промышленная компания Stevila со штаб-квартирой в Мариямполе, на юго-западе Литвы, предлагает услуги прецизионной фрезерной/токарной обработки на станках с ЧПУ, а также сборки на субподрядной основе, производя детали по чертежам клиентов партиями различных размеров. Используя впечатляющий набор оборудования с ЧПУ в сочетании с традиционными непрограммируемыми металлообрабатывающими станками, компания обслуживает клиентов и партнёров по всей Европе в отрасли автоматики, энергетической, медицинской, полиграфической и других отраслях промышленности. Детали, производимые компанией Stevila, включают в себя всё: от разрезных раздвигающихся втулок и чистящих форсунок до блоков регулировки приводных датчиков и деталей для тормозных дисков.

«Теперь у нас есть единый пользовательский интерфейс для программирования всех наших станков с ЧПУ», — говорит В. Сенкус

Основанная в 1997 году, с тремя сотрудниками и четырьмя устаревшими станками, компания с тех пор расширилась до 140 сотрудников, включая семь программистов САПР, и более шести десятков современных и обычных станков, размещённых в цехе площадью 4500 квадратных метров. На предприятии Stevila в настоящее время работают 30 токарных станков с ЧПУ/токарно-фрезерных центров и 30 вертикальных и горизонтальных фрезерных центров с ЧПУ. Несмотря на то, что большинство заказов предусматривает средние партии (50– 500 штук), завод также имеет три токарных станка Citizen Cincom A32vII, L32XII и L20X швейцарского типа, на которых можно производить партии до 20 000 штук.

Операторы станков в Stevila работают главным образом с материалами, включающими конструкционную, легкообрабатываемую и нержавеющую сталь, а также алюминий, бронзу, пластик и титан, большинство из которых хранится тут же на складе для обеспечения своевременного производства срочных заказов. В целом, диаметр, необходимый для токарных деталей, варьируется от 4 до 2000 мм, и технический парк Stevila дает возможность фрезеровать даже самые габаритные детали — одна из недавних инвестиций компании, итальянский 5‑осевой фрезерный центр FPT Verus с функцией поворота, позволяет фрезеровать детали размерами до 6000 x 2000 x 1500 мм.

С самого начала руководство Stevila поставило перед компанией чёткую цель: стать предпочтительным деловым партнёром для клиентов, обеспечивая исключительное качество обслуживания, включая своевременное выполнение заказов и производство с нулевыми дефектами. Для достижения этой цели Stevila приняла приоритетные стратегии, включающие использование самых современных технологий, новейших инструментов и оборудования, а также внедрение новых методов планирования производства.

Анализируя текущие производственные процессы, руководство компании отметило многочисленные трудности, связанные с запуском такого большого количества станков с ЧПУ, у каждого из которых свои методы программирования и интерфейсы. «Было трудно перемещать производство деталей с одного станка на другой, так как все они имели разные органы управления», — говорит Вилиус Сенкус, директор Stevila. «Например, если мы обрабатывали деталь на двух станках и программирование требовало пересмотра, мы должны были написать совершенно новую программу для каждого станка для одной и той же детали. Это отнимало много времени».

Другим фактором, препятствующим оптимальному производству, была неспособность операторов точно представить себе, как программа будет работать на реальном станке. «Мы не могли проверить программу перед изготовлением детали на станке. Это делало нас уязвимыми к ошибкам, которые могут приводить к столкновениям, повреждению инструментальных узлов и деталей», — рассказывает В. Сенкус. Это также ограничивало возможности программиста оценивать и, при необходимости, модифицировать программу, чтобы она соответствовала замыслу заказчика.

Чтобы решить двойную проблему программирования нескольких станков и необходимости графической проверки траекторий движения инструмента, Stevila искала единую систему САПР, которая позволила бы программировать и координировать всё своё оборудование с ЧПУ, а также обеспечивать виртуальный предварительный просмотр того, как программы будут работать при их фактическом запуске.

Руководство уже было знакомо с системой ESPRIT CAM. Компания впервые познакомилась с этим программным обеспечением, когда была дилером Mori Seiki в 2005–2013 гг., в период, когда этот произ водитель станков начал предлагать станки с предустановленным ПО ESPRIT. После посещения учебных курсов ESPRIT, сначала для начинающих, а затем для продвинутых пользователей, инженеры Stevila стали опытными специалистами в этом программном обеспечении, и впоследствии оно было реализовано как единая система САПР для всей фабрики Stevila.

Как только ESPRIT был внедрён, преимущества, достигнутые благодаря расширенным возможностям системы, быстро стали очевидными. Ключевым улучшением стало то, что инженерам больше не нужно было создавать несколько программ для обработки одной и той же детали на разных станках. «Теперь у нас есть единый пользовательский интерфейс для программирования всех наших станков с ЧПУ», — говорит В. Сенкус. — «С ESPRIT нам нужно сделать только одну программу для детали и сохранить её на ПК. Затем мы просто используем постпроцессор программного обеспечения, чтобы легко преобразовать её в программу G‑кода для конкретного станка». Способность программного обеспечения программировать каждый станок с ЧПУ в цехе Stevila сократила время программирования, увеличив производительность и время цикла резки.

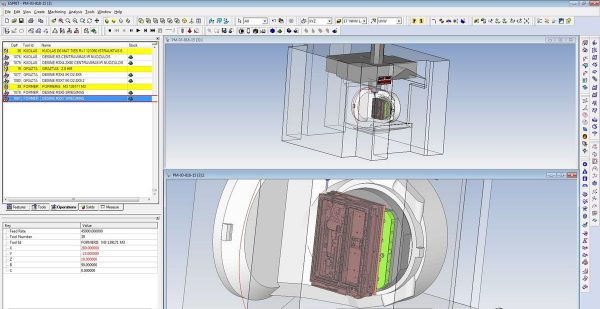

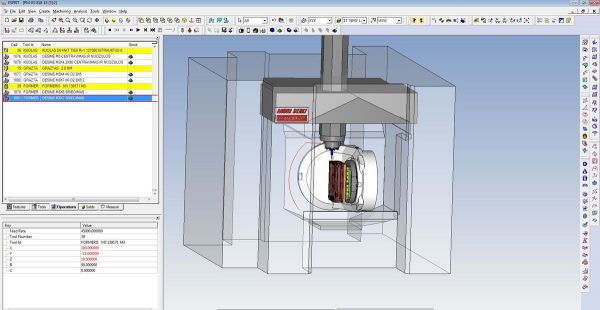

Вилиус Сенкус также отмечает, что столкновения на станках больше не являются проблемой. Благодаря точному полноцветному моделированию всей обрабатывающей среды ESPRIT любые помехи или ошибки в траектории движения инструмента или настройке могут быть замечены и исправлены до запуска первой детали: «Способность ESPRIT моделировать операции обработки позволяет нам визуализировать все движения в программе и проверять обработку виртуально до начала фактической обработки. Это помогает нам избежать поломок станков». Устранение простоев из-за сбоев или ошибок в траектории движения инструмента не только приводит к снижению затрат на обработку, но и сокращает сроки поставки.

Вилиус Сенкус: «Для нас ESPRIT — это правильный инструмент!»

Возможности ESPRIT в механической обработке и автоматизированном программировании также упростили программирование высокосложных деталей, что, в свою очередь, расширяло ассортимент деталей, которые может производить Stevila. «Используя ESPRIT, мы можем создавать программы для одновременной 5‑осевой обработки деталей чрезвычайно сложной геометрической формы, что раньше было невозможно», — говорит В. Сенкус.

«С ESPRIT нам нужно сделать только одну программу для детали и сохранить её на ПК»

Конечно, инженеры Stevila периодически нуждаются в помощи с программированием или в информации, связанной с конкретной операцией. «Когда это происходит, — говорит Сенкус, — они обычно могут быстро решить проблему с помощью ESPRIT Web, веб-сайта технической поддержки программного обеспечения. ESPRIT Web очень быстрый и полезный. Некоторые ответы мы находим и в часто задаваемых вопросах или в дискуссионной группе».

С помощью ESPRIT компания Stevila достигла своей цели: добиться более высокого качества продукции и более коротких сроков поставки. Более эффективное программирование снизило производственные издержки компании, в то время как способность программировать на более высоких уровнях сложности потенциально открывает новые рынки для компании. Постоянно растущий список клиентов Stevila теперь включает более 60 лидеров отрасли, в том числе Siemens, немецкую автомобильную производственную компанию Continental и швейцарско-шведскую международную корпорацию ABB.

Несмотря на успех, очевидно, что почивать на лаврах — не в правилах Stevila. В промышленном производстве растущие требования потребителей неизбежно ставят новые задачи, и дальнейшие инвестиции в производство уже в планах компании. Например, Stevila планирует еще больше укрепить свои позиции в 5‑осевой фрезерной и токарно-фрезерной обработке, в целом двигаясь в направлении большей сложности — не только в производстве токарно-фрезерных деталей, но и в сборке.

Благодаря ESPRIT как единой системе САПР Stevila подготовлена к тому, чтобы продолжить свой успех на рынке услуг ЧПУ-обработки. Как заявляет Вилиус Сенкус: «Для нас ESPRIT — это правильный инструмент!»

Скачать статью можно по ссылке.