Прошедший год подтвердил высокое качество и востребованность САМ-комплекса ESPRIT. Рекордный уровень продаж данного ПО в 2011, и в России, и в Украине является ярким доказательством этого. Активная деятельность специалистов компании ТвисТ, направленная на интеграцию ESPRIT с отечественной CAD-системой КОМПАС-3D и сервисное сопровождение обеспечивают пользователям комплекса оптимальные условия для решения даже самых сложных задач металлообработки.

Но и это не предел возможностей ESPRIT. Ее разработчик – DP Technology – готовит к выходу в 2012 качественно новую версию программы, оснащенную новым 3D интерфейсом и оригинальными техническими решениями.

За 2011 год более десяти украинских предприятий стали официальными пользователями эффективной программы. Десятки предприятий страны используют ее в тестовом режиме до принятия решения о покупке лицензии. Тысячи специалистов во всем мире используют ESPRIT как удобную программу при решении простых и нестандартных задач.

Причины успеха:

Поддержка ESPRIT любой кинематики станка, полноценной визуализации процесса обработки детали и функция обнаружения столкновений гарантируют правильно сгенерированную управляющую программу (УП).

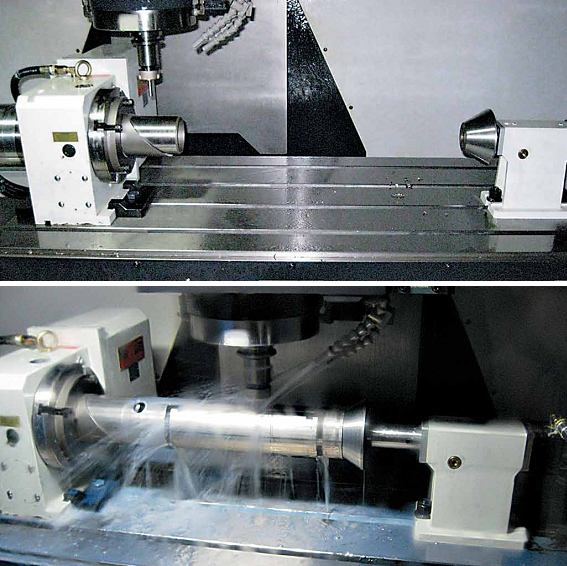

Рис.1 Примеры обработки на ОЦ DOOSAN

Модульность и гибкость системы позволяет подобрать конфигурацию программы конкретно под используемое оборудование, а библиотека популярных постпроцессоров избавит от необходимости длительной его подготовки.

Открытая архитектура постпроцессора позволяет любому желающему самостоятельно подготовить постпроцессор используя русскоязычную справку по постпроцессорам, которая находится в меню «Помощь» установленной программы.

Примеры в Украине

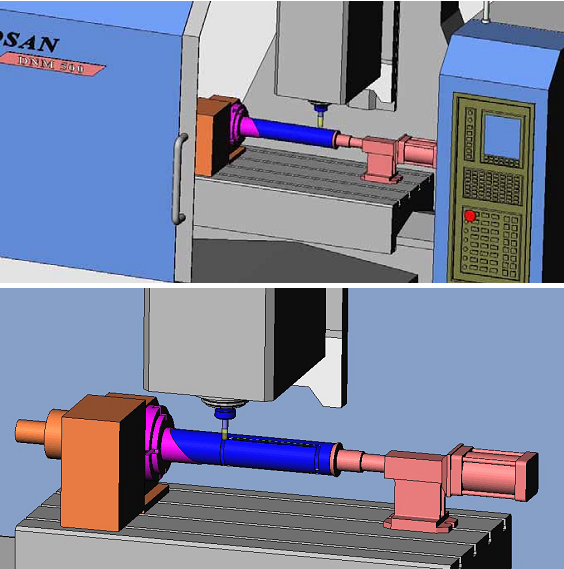

Для выполнения задачи обработки тонкостенной детали на 4х-осевом фрезерном станке DOOSAN (рис.1,2) был использован программный комплекс ESPRIT, который в очередной раз доказал свою производительность и эффективность.

Рис. 2 Симуляция обработки деталей на ОЦ DOOSAN

Главной трудностью в обработке тонкостенных деталей была борьба с вибрацией, особенно в конечной стадии обработки, где вырезались так называемые “окна” в теле заготовки, существенно снижающие жесткость изделия. Поэтому была поставлена задача внедрения оптимальной технологии из ряда предложенных.

В ходе испытаний использовались фрезы разных диаметров, монолитные и с механическим креплением пластин, а также дисковые фрезы. Соответственно, технологами-программистами были применены различные стратегии обработки, порядок проходов и их количество. Безусловно, без средства автоматизации написания УП, данный процесс занял бы много усилий и времени. ESPRIT позволил спроектировать все предложенные варианты в считанные часы, и самое главное – безошибочно выдать код УП. Наличие полноценной визуализации среды обработки в ESPRIT дало возможность программисту и оператору увидеть процесс в динамике, отследить зарезы и предотвратить столкновения. Оперативность внесения корректировок как в параметры используемого инструмента так и в саму технологию сократило время отладки программы и выпуска готовой детали, а значит, снизило ее себестоимость.

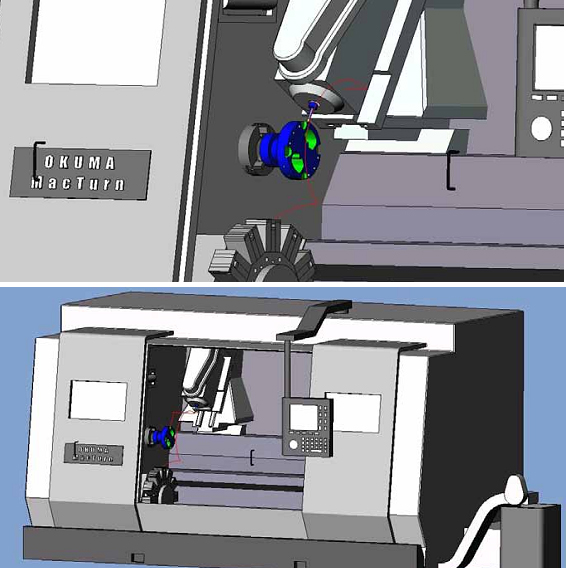

Аналогично строилась работа специалистов предприятия, эксплуатирующего токарные и фрезерные обрабатывающие центры OKUMA. Возможности ESPRIT позволили создать непростую программу для обработки сложнейших деталей для аэрокосмической отрасли (рис.3).

Рис. 3 Симуляция обработки деталей на 5-осевом ОЦ OKUMA

Еще о преимуществах

Возможности ESPRIT отображать среду обработки предоставляют пользователю полную картину процесса на станке до обработки: теперь возможно визуализировать крепежную оснастку, режущий инструмент, все необходимые узлы станка (стол, шпиндель, револьверную головку, магазин инструментов, ограждение). При необходимости можно управлять отображением конкретных узлов и наблюдать за процессом из любой позиции.

Кроме того, такой программный инструмент как ESPRIT позволяет сократить человеческий фактор при написании УП, а также достичь максимальной производительности и использовать весь потенциал оборудования.

|Оборудование и инструмент для профессионалов|Металлообработка|1/2012