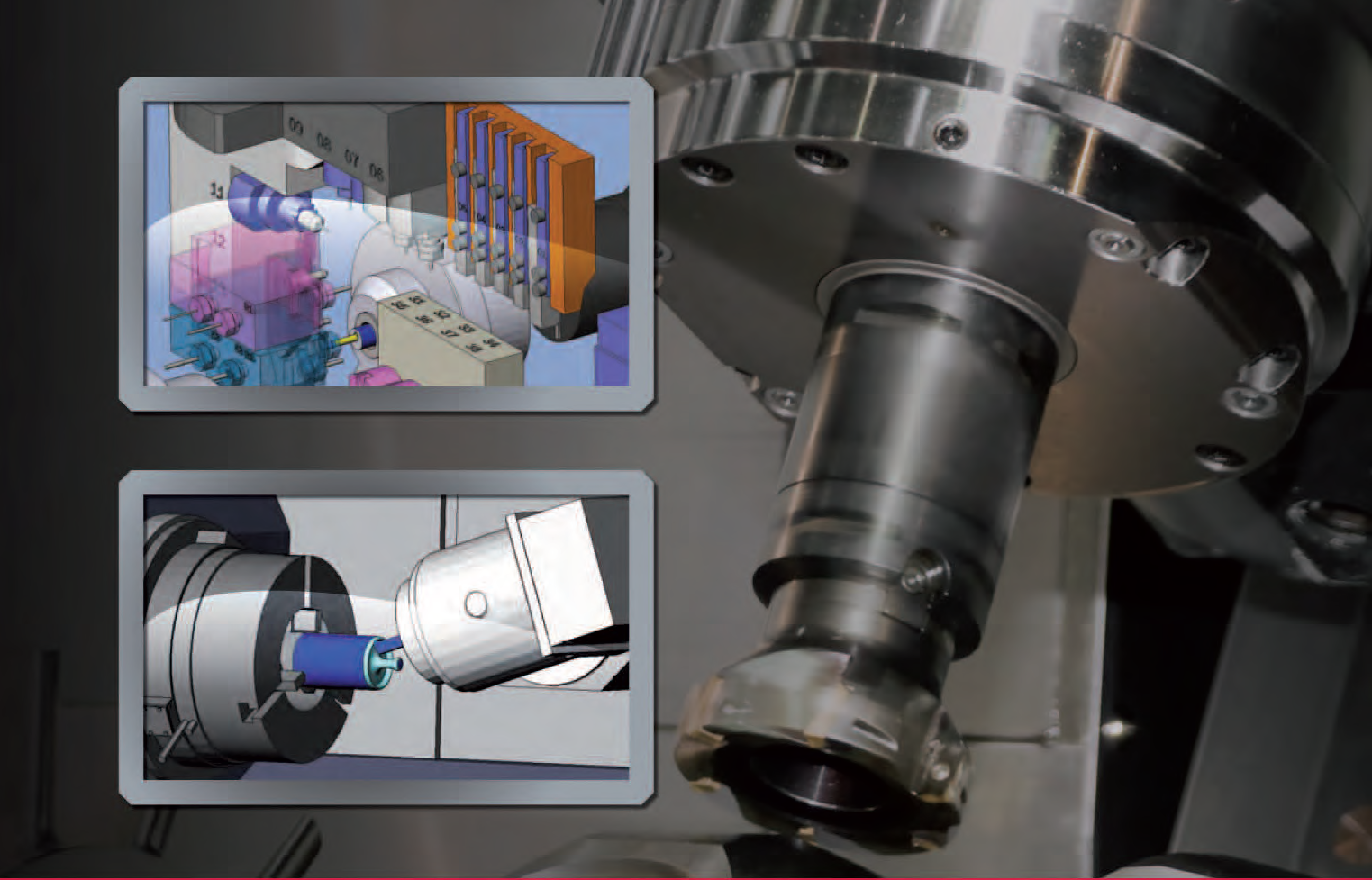

Обзор новых возможностей CAM-системы ESPRIT 2015

Компания DP Technology подготовила второй релиз 2015 версии своего флагманского продукта – САМ-системы ESPRIT, которой успешно пользуются в военной и гражданской промышленности всего мира. “ТВИСТ Инжиниринг” официальный поставщик ПО ESPRIT в Украине, представляет Вашему вниманию наиболее интересные обновления. Новая версия предложит пользователям множество нововведений практически по всему функционалу (от инструментов 3D-моделирования до стратегий 5-осевой фрезерной обработки), которые призваны удовлетворить потребности технологов-программистов, вывести программный продукт на новый уровень производительности и удобства использования. Рассмотрим некоторые из возможностей нового ESPRIT 2015

Усовершенствованный Обмен Данными

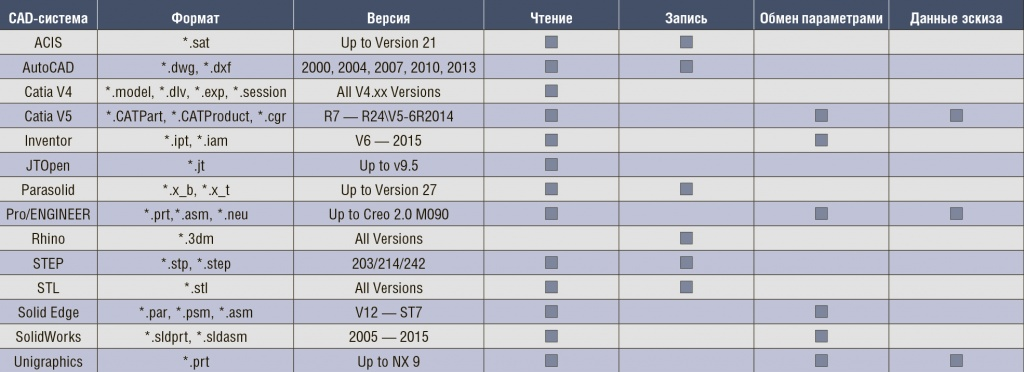

Новые типы геометрии могут быть импортированы через модуль обмена данными ESPRIT FX. Эскизы, профили, кривые будут доступны из файлов CATIA, Pro-Engineer (CREO) и NX. Кроме того, из DXF/DWG файлов система считает все аннотации и размеры. Если же кликнуть правой кнопкой мыши по эскизу или профилю в дереве построения, то появившееся контекстное меню позволит создать геометрию или активировать рабочую плоскость.Трансляторы данных были обновлены и теперь способны импортировать геометрию из файлов последних версий практически всех известных CAD-систем.

Табл. 1. Возможности ESPRIT 2015 по импорту/экспорту CAD-данных

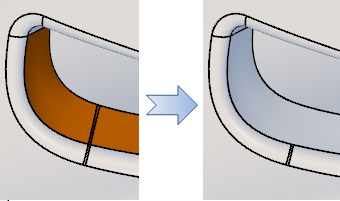

Новые команды дают возможность объединять грани на твердотельной модели, покрывать полости, продлевать грани и заполнять зазоры между гранями.

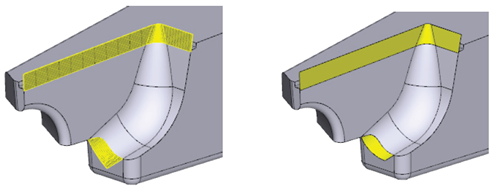

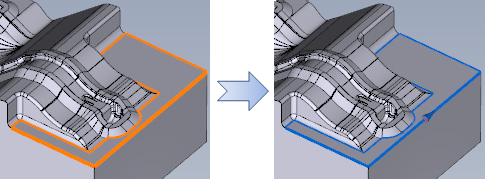

Команда “Объединить Грани” (рис 1) полезна для слияния соприкасающихся граней в единый геометрический элемент на импортированной твердотельной модели.

Такая функция может быть полезна для упрощения назначения области обработки

рис.1 Результат работы команды “Объединить Грани”

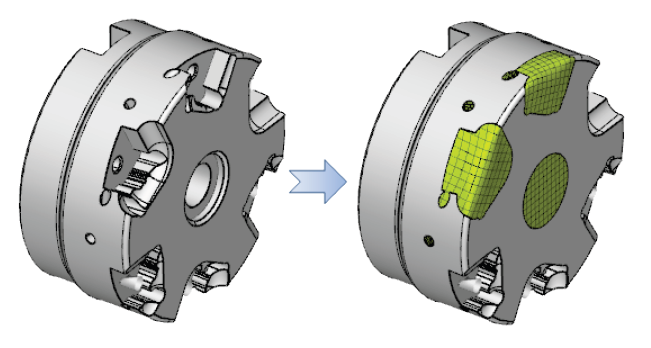

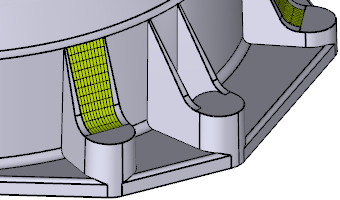

Команда “Покрыть” (рис.2) создает поверхности над полостями твердотельной модели. Это позволит избежать создания траектории инструмента в нежелательных местах

рис.2 Результат работы команды “Покрыть”

Команда “ Продлить Грань ” (рис.3) создает поверхность или твердотельный элемент над полостями твердотельной модели. Данная команда полезна для слияния соприкасающихся граней в единый геометрический элемент на импортированной твердотельной модели. Опция позволяет создать единую поверхность на гранях, вместо изменения базовой геометрии.

При помощи данной функции можно дополнительно продлить траекторию инструмента по краям зоны обработки

рис.3 Результат работы команды “ Продлить Грань ”

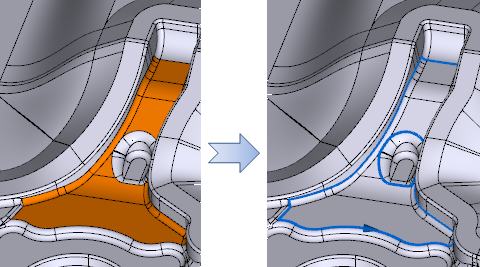

Команда “Соединить Грани” полезна, когда возникают трудности при покрытии сложных полостей. На рисунках 4 противоположные кромки соединяются в оболочку. Новая грань помогает определить кромку, отсутствующую на модели. Затем, используя оболочку и грани твердотельной модели создается покрывающая поверхность.

Как и при помощи “Покрыть”, команда “Соединить Грани” ограничивает или объединяет построение траектории на необходимых участках модели

рис.4 Результат работы команды “ Соединить Грани ”

Автоцепочка

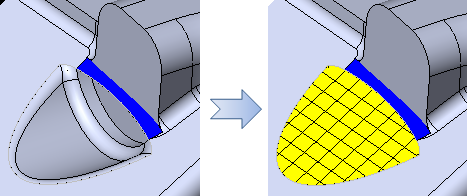

Команда Автоцепочка была усовершенствована для того, чтобы можно было создавать цепочки из граней твердотельной модели, петель и кромок.

рис.5 Когда соприкасающиеся грани сгруппированы, цепочка создается вокруг внешней границы и любых открытых участков.

Когда выделены соприкасающиеся кромки, цепочка создается по кромкам. Если выделена петля – цепочка будет создана по ней (рис.6).

Таким образом, создание элемента Цепочка стало гибче удобнее и быстрее .

рис.6 Цепочка создается по петле или кромкам.

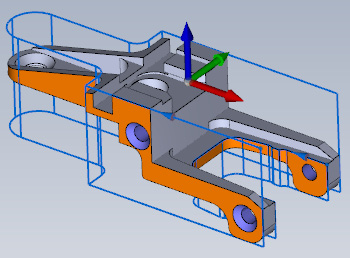

“Автозаготовка” в операциях обработки торца, контура и кармана

Операции “Торцевая обработка”, “Обработка контура”, “Обработка кармана” теперь предлагают новую функцию “Автозаготовка”, позволяющую производить расчет траекторий только в местах, где остался материал от предыдущих операций. Ранее подобный функционал был доступен только во фрезерных 3D-стратегиях, теперь же система научилась учитывать текущее состояние заготовки и в 2D-стратегиях, обеспечивая существенное ускорение процесса программирования обработки и гарантируя отсутствие лишних перемещений по воздуху.

“Распознавание стенок”

Команда “Распознавание стенок” это улучшенная команда известной ранее “Профили Торца”.

Новая команда позволяет распознать верхний и нижний пределы вертикальных соединенных торцов на твердотельной модели и создать соответствующий элемент для последующей обработки. Ориентация сгруппированных торцов распознается независимо от активной рабочей плоскости.

Функция значительно сокращает время на проектирование операций контурной обработки в случаях, когда контур 3D-модели неравномерен по высоте.

рис.7 Профиль создается с учетом верхних и нижних пределов детали

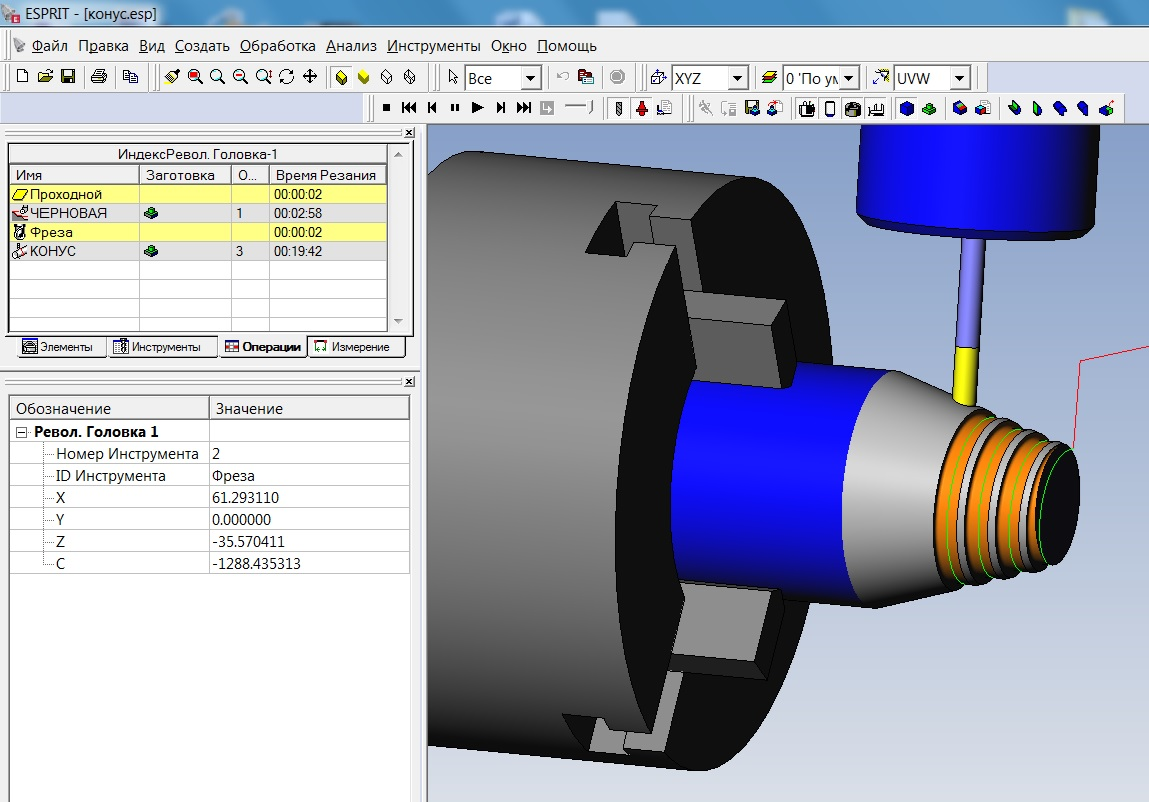

Улучшенная Обработка Контура на Диаметре: коническая заготовка и параллельные стенки

Два важных усовершенствования были реализованы в цикле “Обработка контура на диаметре”:

• Траектории могут быть сгенерированы для заготовки с переменным диаметром;

• Доступна новая опция для обработки пазов с параллельными стенками.

Цикл “Обработки контура на диаметре” был улучшен, чтобы позволить фрезерование с опциями “Радиальная стенка” или “Постоянное смещение” на непостоянном диаметре. Траектория накручивается, сохраняя одну линейную ось на постоянном значении, даже на элементах с непостоянным диаметром (конические формы). Это позволяет производить обработку на станках с непрограммируемой осью Y.

Используя цикл “Обработка контура на диаметре” больше нет острой необходимости использовать плагин “Monster” для обработки контура на конической поверхности, что делает интерфейс программы ESPRIT более универсальным и удобным.

рис. 8 Траектория инструмента для переменного диаметра

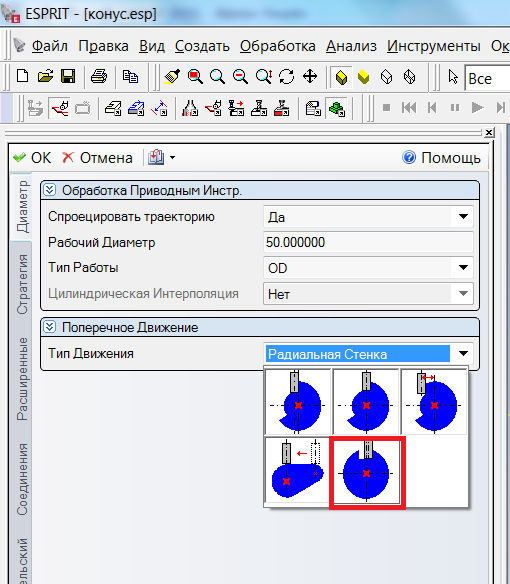

Теперь доступна новая опция в параметрах Тип Движения. Опция “Параллельные Стенки” (рис.9), предлагает быстрый и простой способ обработки пазов с параллельными стенками.

Общее применение для этой опции – обработка пазов запирающего механизма. Паз имеет параллельные стенки, чтобы направлять шток , который блокируется в конце паза. Ранее, для обработки подобного паза требовалось применение 5-ти осевого цикла и создание дополнительной геометрии.

рис.9 Выбор опции “Параллельные Стенки”

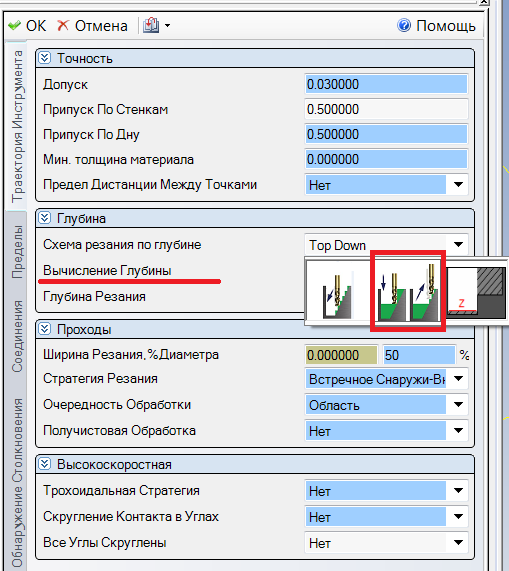

Улучшения Profit Milling

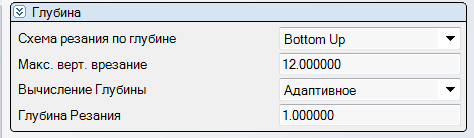

Технология ProfitMilling была усовершенствована при помощи новой стратегии “Снизу-Вверх”, которая позволяет произвести черновую обработку детали быстро как никогда. Улучшен контроль обработки пазов и дополнительный параметр “Максимальная Подача” в “Черновой Обработке Z уровня”.

ProfitMilling – это высокоскоростной цикл черновой обработки позволяющий значительно увеличить глубину обработки и скорость подачи. Революционная технология, запатентированная как ProfitMilling (Прибыльное Фрезерование) доступна в ESPRIT c 2013 года.

Стратегия ProfitMilling оптимизирует угол врезания, толщину стружки, силы резания и ускорение станка для получения оптимального результата. Данная технология контролирует не один параметр, а сразу несколько важных характеристик станка в процессе резания.

Технология ProfitMilling от ESPRIT позволяет радикально сократить время цикла и время программирования, а также значительно снизить энергопотребление оборудования и увеличить срок службы инструмента, что в целом существенно увеличивает производительность и снижает затраты

рис.10 Схема работы и параметры стратегии “Снизу-Вверх”

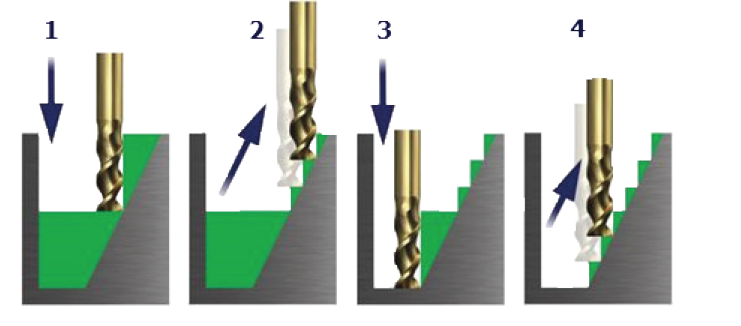

В случае применения больших шагов по глубине сверху вниз конечная заготовка будет иметь ступени большого размера. Потребуются дополнительные операции чтобы получить требуемый вид заготовки

рис.11 Конечная заготовка без и с применением стратегии черновой обработки “Сверху Вниз”

Обработка поднутрений в цикле “Чистовая Обработка Z уровня”

Теперь 3-х осевая операция Чистовая Обработка Z уровня поддерживает обработку поднутрений. Области поднутрений – это любые поверхности, которые не видны, когда деталь просматривается сверху. Области поднутрений будут автоматически обработаны, когда соблюдаются следующие условия:

1. Поверхности детали в элементе “Поверхность” имеют поднутрения.

2. Выбранный инструмент – шаровая фреза или пазовая фреза (инструмент имеет верхнюю режущую кромку).

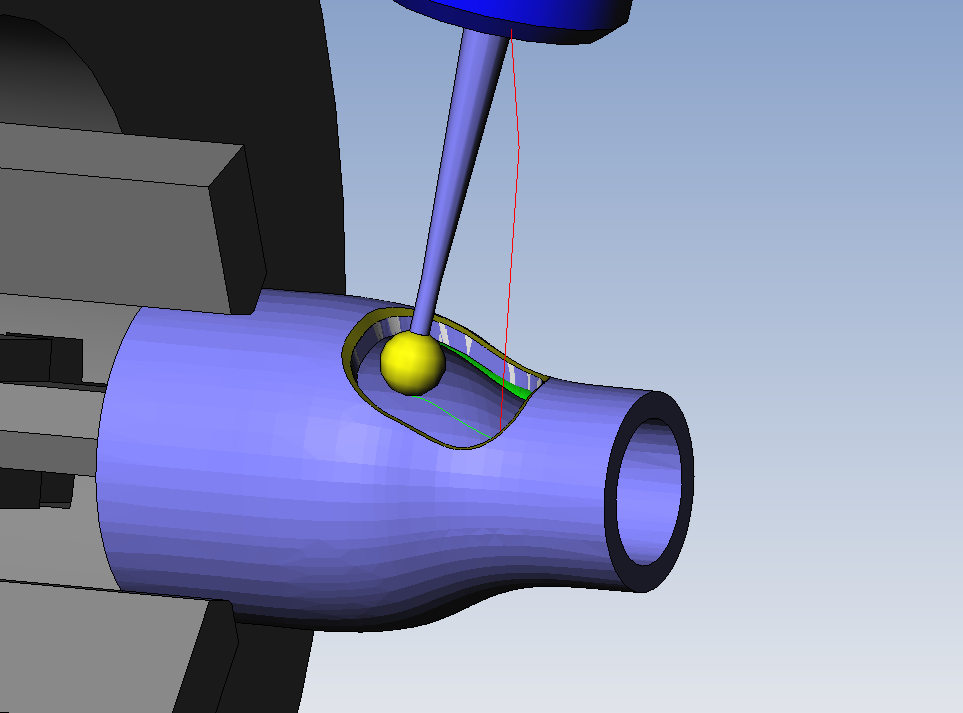

рис. 12. Обработка поднутрения шаровой фрезой.

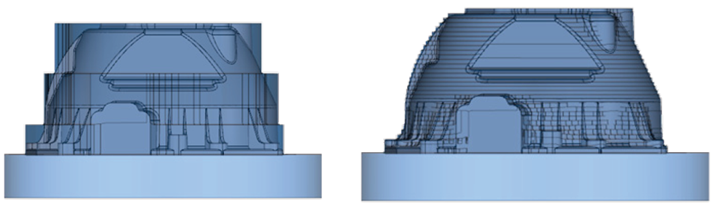

Улучшения в 5-осевой обработке

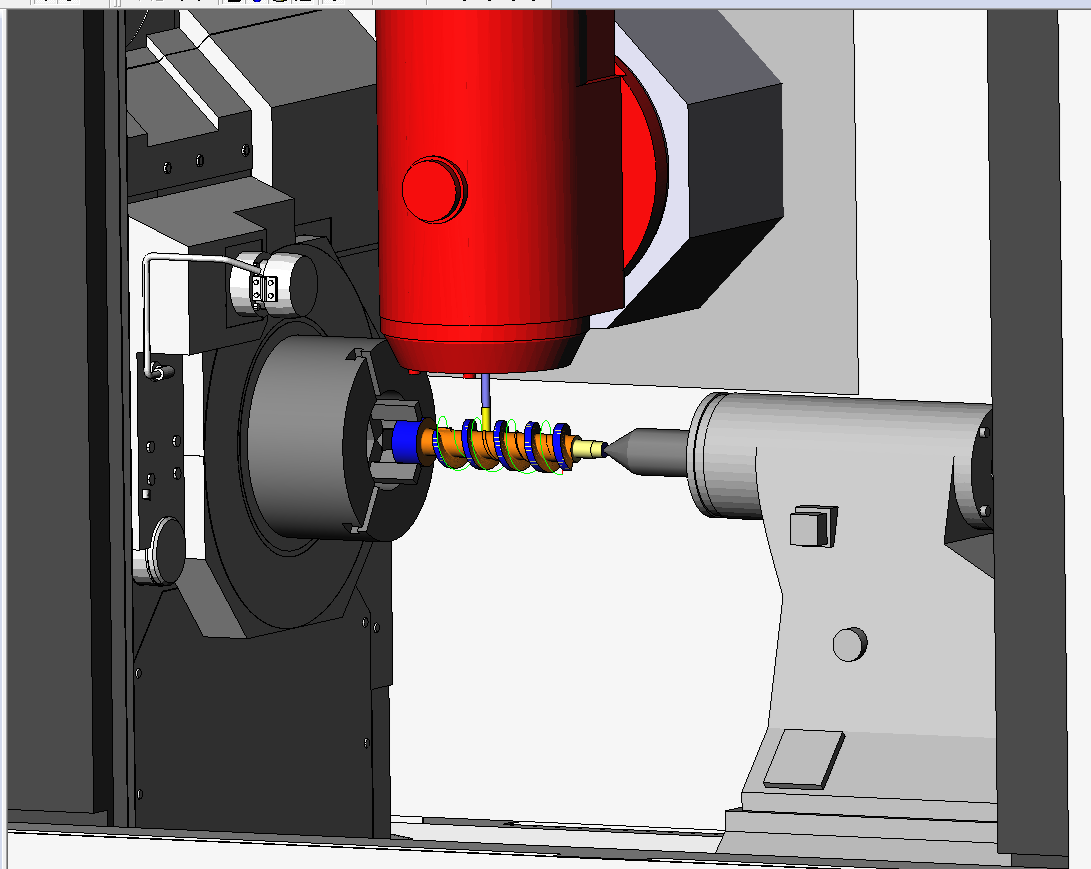

В ESPRIT 2015 были добавлены три новых 5-осевых цикла: “Черновая обработка лопатки”, “Черновая обработка полостей” и цикл “Черновая боковая обработка”, который заменяет предыдущие операции: “Обработка боковой стороной инструмента” и “Обработка поверхности боковой стороной инструмента”. Трехосевые циклы обработки Z-уровня получили новую пятиосевую опцию, которая заменила пятиосевой цикл черновой обработки. Кроме того, были модернизированы операции: “5-осевая обработка контура”, “Обработка импеллера”, “Обработка каналов”.

Новый цикл “Черновая обработка лопатки” призван дополнить цикл “Чистовой обработки лопатки”. Теперь лопатки турбины могут быть полностью обработаны с использованием этих мощных специализированных циклов.

Новый черновой цикл имеет две опции для контроля формы траектории: постоянное смещение поверхностей лопатки или адаптивная траектория, рассчитываемая с учетом внешней формы заготовки и конечной формы лопатки.

рис.13 Пятиосевая черновая обработка